トップ > 焼入れ・熱処理 加工事例

焼入れ・熱処理 加工事例

焼入れ熱処理 事例 KY-1

■焼入れ熱処理方法/高周波焼入れ

■課題/歪み

■課題/歪み

B社は、現在の熱処理業者では、シャフト形状のワークを0.7mmしか歪みを矯正してくれなくなく、またバーナーで炙る歪み取り方法であったため、硬度ムラや研磨時の歪み発生に困っていた。 熱処理後の歪み矯正を専門業者に依頼していたため、熱処理と同時に行う当社に依頼があった。 歪みの出にくい熱処理に変更をして、歪み取り方法をプレステンパーにした。その結果、歪みを0.3mmにすることができ、納期とコストを改善することができた。

焼入れ熱処理 事例 KY-2

■焼入れ熱処理方法/高周波焼入れ

■課題/歪み

■課題/歪み

B社の製品は、複雑な形状のものが多く、熱処理後の変形や硬さのムラ等が問題になっていた。

客先と協議したところ、設計、熱処理、材質等のマッチングが悪く、それらを整理することによって、必要な精度が得られた。

客先と協議したところ、設計、熱処理、材質等のマッチングが悪く、それらを整理することによって、必要な精度が得られた。

焼入れ熱処理 事例 KY-3

■焼入れ熱処理方法/高周波焼入れ

■課題/歪み

■課題/歪み

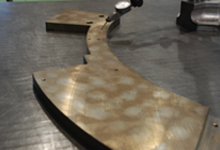

約2.7mのレール形状のワークを高周波熱処理ですると、通常、写真の通り大きな歪みがでてしまう。そのワークの歪み取りを、油圧プレスで行うことにより、歪みを0.6mm以内にすることができた。

焼入れ熱処理 事例 SH-1

■焼入れ熱処理方法/真空熱処理

■課題/変寸

■課題/変寸

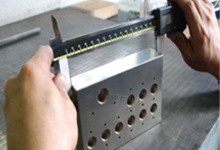

今までの熱処理業者で全体焼入れをすると、ノックピン位置の寸法を重要視する製品では、変寸が1/10mmおこり、品不良が多くでていた。

現在は、客先の設計者と協議の結果、焼戻しの温度と変寸の関係をデータベース化し、焼戻し温度を再設定した。その結果、変寸が1/100mmまでになった。

現在は、客先の設計者と協議の結果、焼戻しの温度と変寸の関係をデータベース化し、焼戻し温度を再設定した。その結果、変寸が1/100mmまでになった。

焼入れ熱処理 事例 KW-1

■焼入れ熱処理方法/高周波焼入れ

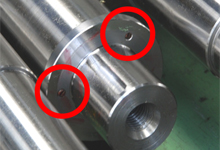

■課題/割れ

■課題/割れ

今までの熱処理業者でシャフトを高周波熱処理を行った際、よく割れが起こり原因をなかなかつかむことが出来なかった。

そこで弊社に依頼されてきたので、大学や各研究機関に調査依頼し、材料、熱処理方法、その他複合的な要因を分析し、原因を究明した。その上で、各工程の見直しの提案をした。

まずは冷却方法を変更したが、それでも割れの問題が解決しなかった。更に、設計者とともに協議し、設計上の問題が発見された。現在では、設計変更に至っている。

そこで弊社に依頼されてきたので、大学や各研究機関に調査依頼し、材料、熱処理方法、その他複合的な要因を分析し、原因を究明した。その上で、各工程の見直しの提案をした。

まずは冷却方法を変更したが、それでも割れの問題が解決しなかった。更に、設計者とともに協議し、設計上の問題が発見された。現在では、設計変更に至っている。

焼入れ熱処理 事例 KW-2

■焼入れ熱処理方法/高周波焼入れ

■課題/割れ

■課題/割れ

使用時に割れや欠けが問題になっていた部品。使用状況を確認したところ、対象物がプラスチックだった。設計者と協議した結果、硬さよりも靭性を重視するため、焼戻し温度を変更した。その結果、割れや欠けの問題が解決することができた。